摘要:以醇溶性聚氨酯为油墨用连接料主体,通过添加分散剂、哑粉、环保颜料、溶剂等助剂,制得通用于PET薄膜、NY薄膜和BOPP薄膜的四印复合黑、蓝、红和黄墨(用于BOPP薄膜的油墨需添加0.5%附着力增强剂),并对所制得油墨的颜色、着色力、细度、黏度、附着牢度初干性、表面张力、溶剂残留总量和耐水煮等性能指标进行了测定和分析,发现该系列油墨配方简单,不含苯类和酮类,且溶剂残留总量低于1.0 mg/m2,符合食品包装要求,是安全环保的可水煮通用型凹印复合油墨新产品。

食品软包装的印刷主要采用塑料软包装用凹版印刷油墨(以下简称凹印油墨) ,凹印油墨在中国已投产30余,按连接料主要可分为氯化聚丙烯类、聚酰胺类和聚氨酯类。氯化聚丙烯类油墨目前占有食品包装的半壁江山,但其发展受限于难以克服的缺点:1)非环保,需大剂量使用甲苯等芳香烃为溶剂,印刷时芳香烃挥发至环境造成污染;2)不安全,甲苯等芳香烃属于慢干溶剂 ,极易残留在油墨膜层,污染所包装食品,且可挥发至空气危害消费者健康;3)应用范围窄 ,仅在BOPP薄膜上具有较好的印刷适性,且因氯化聚丙烯树脂熔点和分解温度低 ,难以用于需耐受高温的煮沸\蒸煮食品包装。聚酰胺类油墨也主要依赖于芳香烃溶剂,虽然有少量醇溶性产品,但聚酰胺树脂较差的耐温性和抗水性限制了其在煮沸\蒸煮包装中的应用。可使用无苯溶剂的聚氨酯类油墨具有毒性小、对多种塑料薄膜材料印刷适性好、耐高温蒸煮、耐冷冻、耐磨、印品光泽度好的优点 ,明显优于前两者,具有强劲的发展潜力。

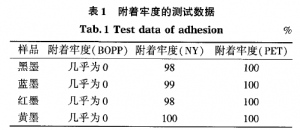

油墨附着牢度为油墨印迹在承印物上的附着力,是非常重要的性能指标,直接影响印刷效果。按照通用配方(醇溶性聚氨酯树脂液25% ~ 30% ,聚乙烯醇缩丁醛树脂1% ~3% ,哑粉1% ,黑色或彩色颜料8%~12% ,乙醇35% ~40% ,乙酸乙酯20% ~ 25% )制备的4种色墨对BOPP,NY和PET薄膜的附着牢度数据见表1。

通过配方所得油墨在NY和PET薄膜上的附着牢度远高于中国国内行业的要求,附着性能非常优异。这缘于极性结构的聚氨酯树脂分子与同样具有极性结构的NY和PET分子之间强的相互作用力。聚氨酯树脂分子与PET分子均具酯基,分子间作用力更强,测得数值均为100%。

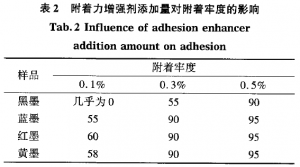

BOPP为典型非极性分子,与极性的聚氨酯树脂分子之间作用力弱,测得附着牢度几乎为0。制备BOPP薄漠印刷油墨时,在配方中引入结构与BOPP类似的弱极性分子可增强油墨对BOPP薄膜的作用力。弱极性的氯化聚丙烯树脂为BOPP薄膜用油墨常用的附着力增强剂。为方便使用又不至于引入苯类物质,低相对分子质量的氯化聚丙烯树脂液(固含量40% ,溶剂是甲基环己烷和乙酸乙酯)成为研究的通用配方所需添加的附着力增强剂首选,在砂磨后混入色浆中。氯化聚丙烯树脂液添加量的探索见表2,

仅0.5%添加量(相应减少的0. 5%为乙酸Z酯)可将油墨对BOPP薄膜的附着牢度显著提高到90% ~95%。其中,黑墨的附着牢度提高较难于其他3种色墨。

凹版复合油墨用氯醋树脂,酯溶好,和聚氨酯相溶性好,三元羟基氯醋树脂能够耐水煮蒸煮、对颜料有优异的分散性,提供复合强度。

环保氯醋树脂,符合美泰标准,无三氯乙烯、多环芳烃、领苯二甲酸盐等有害物质,酯溶,不需要酮类溶剂溶解。

文章末尾固定信息

评论