油墨颜色按照CB/T 13217. 1- -2009 测定,油墨着色力按照GB/T 13217. 6- 2008 测定。油墨细度按照GB/T 13217.3- -2008 测定。油墨黏度按照CB/T13217. 4- -2008 测定。油墨附着牢度按照GB/T13217. 7- 2009测定,湿度(65+5)%。油墨初干性按照GB/T 13217.5- -2008 测定,湿度(65+5)%。油墨表面张力按照QB/T 2024-1994测定。以上测试温度均为(23+2) C。油墨溶剂残留总量按照GB/T10004- -2008 中关于溶剂残留量测定方法测定。印刷所得油墨于PET薄膜,然后采用水煮型双组分聚氨酯胶粘剂(中山新辉公司的66S)与PE薄膜复合,置于55 C烘箱熟化48 h。热封制袋后于100 C沸水煮30 min,取出冷却,观察塑料袋表面,以油墨无变色、无脱色,且塑料袋表面平整、无脱层、不起皱为合格,表明油墨可以适应水煮要求。

2

结果与讨论

2.1 原料的选择塑料凹版印刷油墨主要组成成分为连接料、颜料和助剂。虑及研制目标为食品软包装凹印油墨,环保和安全是选用成分的主要衡量尺度。能完全溶解于乙醇的聚氨酯树脂被选为连接料主体,相对于酮溶性和酯溶性的聚氨酯树脂,醇溶性

聚氨酯树脂体系更具环保优势。聚氨酯树脂作为油墨成膜主成分,为油墨提供优良的附着力、复合强度、溶解性和印刷适应性等,且具有极佳溶剂释放性。为方便使用,采用树脂液形式(按质量分数计,聚氨酯树脂固含量为30% ~35% ,乙醇为45% ~ 50% ,乙酸乙酯为15% ~25% )。

选用聚乙烯醇缩醛树脂帮助颜料分散,因其具;有优异醇溶性,并与醇溶性聚氨酯树脂可完全混溶;且具催干作用,缩短油墨的干燥时间,改善油墨成膜性与抗回粘性。

取乙醇作为主溶剂溶解聚氨酯树脂和聚乙烯醇缩丁醛树脂,因乙醇不仅价格低于J酮(市售酮溶性油墨主溶剂)和乙酸丙酯(市售酯溶性油墨主溶剂) ,而且更方便采购和使用;乙醇适中的挥发速度使所得油墨可直接应用于现有印刷设备,有助于新产品的推广。选乙酸乙酯做辅溶剂,一则与乙醇共同溶解油墨,并将油墨稀释至合适的印刷黏度;二则调节油墨干燥速度,因乙酸乙酯挥发速度快于乙醇,所以加大乙酸乙酯的用量,即可加快油墨的干燥速度。2种溶剂毒性均明显弱于芳香烃,且具高挥发性,溶剂残留低。颜料选用环保的碳黑和酞菁蓝、偶氮色淀红、联苯胺黄有机颜料,以满足国标对油墨重金属离子含量的要求。哑粉是一-种安全无毒的二氧化硅粉,用于使干燥后的油墨墨层表面更为粗糙,提高墨膜的表面张力,防止油墨在印刷后收卷过程中产生返粘现象。

2.2油墨的测试及结果分析

根据QB/T 2024- 1994[12] ,合格凹印油墨需满足颜色、着色力、细度和黏度4个质量指标要求;符合附着牢度、初干性、表面张力和溶剂残留总量4个性能指标的要求。根据1. 3所列测试方法对所制黑、蓝、红和黄四色醇溶性聚氨酯凹印油墨进行了以上8个.项目的测定,并考虑到油墨在水煮包装中的应用,测试了耐水煮性。

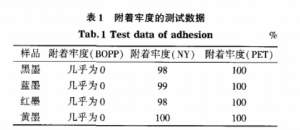

2.2.1 4 种色墨的附着牢度

油墨附着牢度为油墨印迹在承印物上的附着力,是非常重要的性能指标,直接影响印刷效果。按照通用配方(醇溶性聚氨酯树脂液25% ~ 30% ,聚乙烯醇缩丁醛树脂1% ~3% ,哑粉1% ,黑色或彩色颜料8%~12% ,乙醇35% ~ 40% ,乙酸乙酯20% ~ 25% )制备的4种色墨对BOPP,NY和PET薄膜的附着牢度数据见表1。根据表1数据,通用配方所得油墨在NY和PET薄膜上的附着牢度远高于QB/T 2024- 1994[12] 要求(≥85% ) ,附着性能非常优异。这缘于极性结构的聚

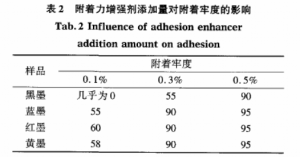

氨酯树脂分子与同样具有极性结构的NY和PET分子之间强的相互作用力。聚氨酯树脂分子与PET分子均具酯基,分子间作用力更强,测得数值均为100%。BOPP为典型非极性分子,与极性的聚氨酯树脂分子之间作用力弱,测得附着牢度几乎为0。制备BOPP薄膜印刷油墨时,在配方中引入结构与BOPP类似的弱极性分子可增强油墨对BOPP薄膜的作用力。弱极性的氯化聚丙烯树脂为BOPP薄膜用油墨最常用的附着力增强剂。为方便使用又不至于引入苯类物质,低相对分子质量的氯化聚丙烯树脂液(固含量40% ,溶剂是甲基环己烷和乙酸乙酯)成为研究的通用配方所需添加的附着力增强剂首选,在砂磨后混入色浆中。氯化聚丙烯树脂液添加量的探索见表2,

数据见表1。

仅0.5%添加量(相应减少的0.5%为乙酸乙酯)可将油墨对BOPP薄膜的附着牢度显著提高到90% ~95%。其中,黑墨的附着牢度提高较难于其他3种色墨。

2.2.2 4 种色墨的耐水煮性能

因聚氨酯树脂具耐高温蒸煮性,特别进行耐水煮测试,以探讨所得油墨样品在水煮包装中的应用可能性:印刷所得油墨于PET薄膜,然后采用水煮型双组分聚氨酯胶粘剂(中山新辉公司的66S)与PE薄膜复合,置于55 C烘箱熟化48 h。热封制袋后于100 C沸水煮30 min,取出冷却,观察塑料袋表面,发现各个样品油墨均无变色、无脱色,塑料袋表面平整,无脱层、无起皱。

2.2.34 种色墨的溶剂残留总量

溶剂残留总量是食品和药品包装最重要的指标之一,直接决定包装的安全级别。现行的标准为GB/T 10004- -200859] 和CB 9685- -2008[10] ,前者要求溶剂残留总量比稍前发布的QB/T 2929- -2008[8](≤10.0 mg/m2)进一步降低(≤5.0 mg/m2 ),且苯类溶剂不检出;后者明确规定苯、甲苯和二.甲苯不得用于油墨。配方中所有成分均无苯及苯类溶剂。测得4种色墨的溶剂残留总量均小于1.0 mg/m2 ,无异味。

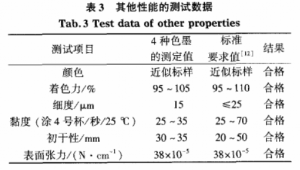

2.2.4四种 色墨的其他性能

4种色墨的颜色、着色力、细度、黏度、初干性和表面张力测试结果见表3。测试结果均在标准要求值范围。

制备BOPP薄膜用凹印油墨需添加0.5%氯化聚丙烯树脂液作为附着力增强剂;弱毒性、挥发性适中的乙醇和乙酸乙酯做溶剂,所得油墨环保,且可直接应用于现有印刷设备;溶剂残留小于1.0 mg/m2 ,无.异味,远低于国标(≤5.0 mg/m2 ) ,满足现今食品和药品包装的安全要求;对于塑料复合软包装行业中最常使用的印刷薄膜B0PP,NY和PET均具优良附着力,且耐水煮;对所有测试指标,采用无机颜料(碳黑)和有机颜料(酞菁蓝、偶氮色淀红、联苯胺黄)制得的4种色墨均合格。

文章末尾固定信息

评论